取扱製品詳細

ベント式射出成形システム(可塑化ユニット)

原料乾燥の手間を省き、節電にも大きく貢献!

高品質成形にも威力を発揮するベント式可塑化ユニット

ベント式射出成形システムは、ノンベント式射出成形機向けに開発された換装用の可塑化部ユニットで、交換により多くの優れた効果をもたらします。ベント式可塑化ユニットは、シリンダ中間部に開けられた『ベント孔』により、水分やガス、残留モノマーの脱気ができるため予備乾燥の手間を省くことができます。さらに、成形加工におけるいくつかのトラブルを解消し、質の高いプラスチック成形や生産効率の向上にも威力を発揮します。ノンベント式射出成形機(20t~1200tまで)に対応し、各メーカーの成形機に合わせた設計が可能です。

乾燥不要

- 省エネ(4t50成形機の場合、電気代30%減)

- 3-6時間の予備乾燥無し

- 乾燥器スペースの有効活用

- 乾燥時の着色無し

- 難乾燥性材料からの脱水

定量供給:飢餓フィード

- シリンダー、スクリューの摩耗抑制→補修、交換頻度減

- 滞留時間が短い・・・5-6ショット→1-1.5ショット

低温可塑化

- 分子量低下抑制

- 機械強度改善

- リサイクル時の物性低下抑制

脱ガス

- シルバー抑制 → 歩留まり改善・・・デュラビオ(75→95~97%)、ASA

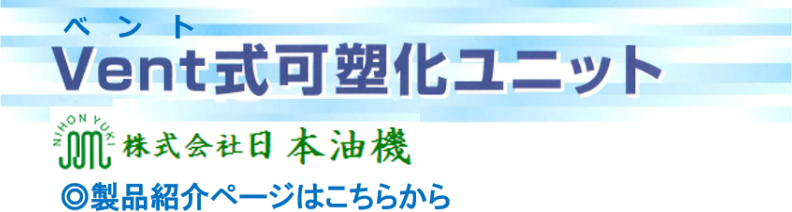

- モールドデポジット低減 → 型清掃頻度の低減・・・PBT(6→72Hr)、PPS

- 金型ベントの閉塞防止 → 低圧成形 → バリ低減

ベント無・ベント有成形の比較画像

ベント無・ベント有成形機をそれぞれ使用してPPS樹脂の連続成形を行い、0、50、100、200、300ショット成形後の金型の状態を比較

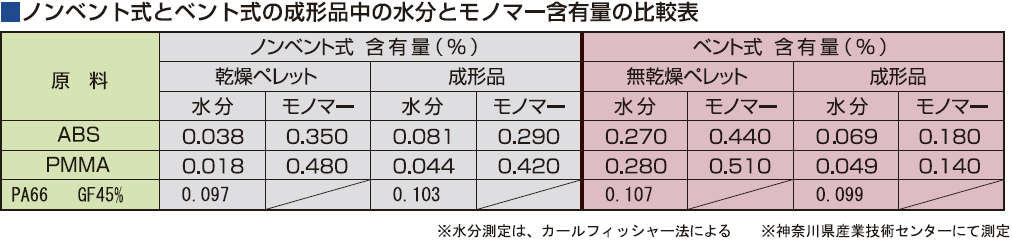

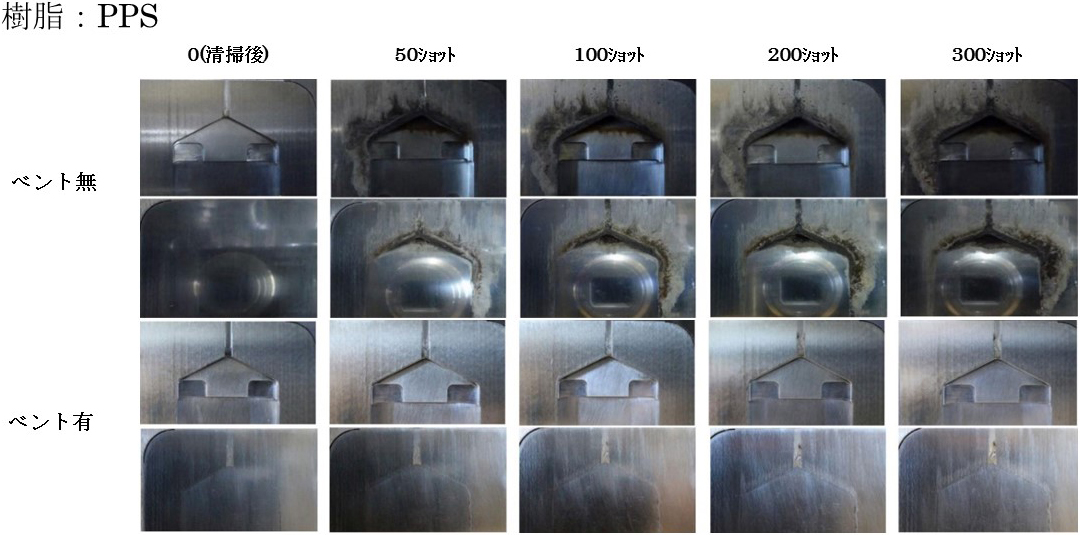

試験データ